L’intégration d’un robot industriel constitue un processus complexe, stratégique et technique qui peut faire toute la différence entre réussite et échec. Voici les cinq erreurs cruciales à éviter, accompagnées de détails techniques précis pour assurer une mise en œuvre optimale.

1. Sous-estimer l’analyse préalable et la planification

Une planification insuffisante conduit souvent à des problèmes majeurs lors de l’intégration. Il est impératif de réaliser une étude approfondie des besoins, des contraintes et des flux de production. L’erreur fréquente consiste à choisir un robot sans une analyse précise des tâches à accomplir, du cycle de vie, ou des exigences de précision et de charge utile.

2. Négliger l’intégration hardware et software

L’intégration matérielle et logicielle doit être planifiée conjointement. Trop souvent, le choix du robot se limite à ses caractéristiques techniques sans considérer l’environnement de contrôle, la compatibilité avec les automates existants, ou la communication avec les systèmes MES ou ERP.

3. Ignorer la formation et la gestion du robot industriel

L’intégration d’un robot industriel modifie profondément les processus et la gestion des ressources humaines. La formation des opérateurs, techniciens et ingénieurs est essentielle pour assurer une utilisation optimale et limiter les erreurs d’utilisation.

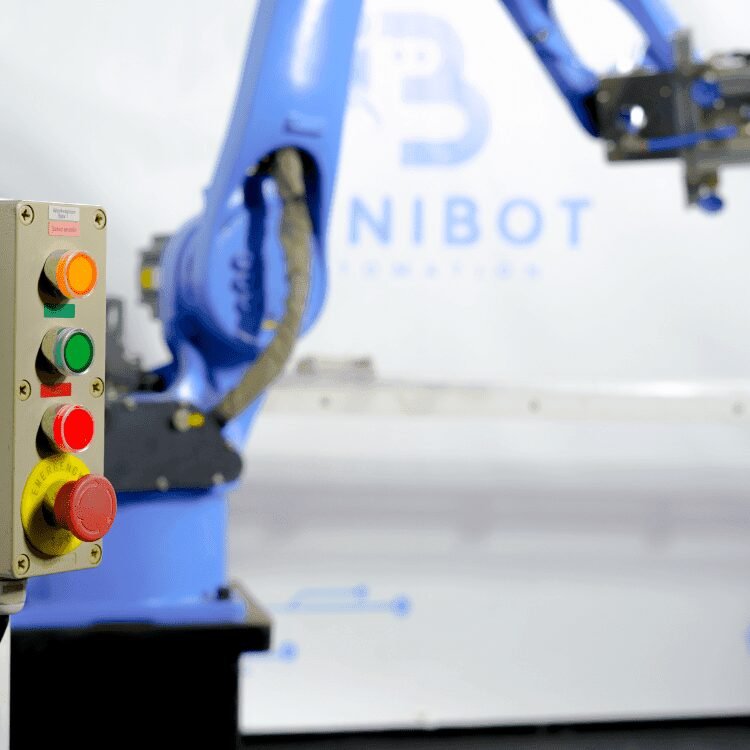

4. Omettre la gestion des risques et la sécurité

Les robots industriels comportent des risques pour la sécurité des opérateurs. Une erreur fatale consiste à négliger l’évaluation précise des risques, notamment en termes de zones de déplacement, de détection d’obstacles, et de dispositifs de sécurité.

5. Négliger la maintenance préventive et l’optimisation continue

L’intégration ne s’arrête pas à la mise en service. La maintenance préventive et l’optimisation régulière du robot garantissent la pérennité de l’investissement.

Détails techniques

- Mise en place d’un plan de maintenance basé sur la télémétrie, la détection anticipée des défaillances et l’analyse des performances.

- Surveillance en temps réel des paramètres critiques (vitesse, température, usure).

- Mise à jour régulière des logiciels et adaptations en fonction des évolutions de la production.

N’anticiper pas ces aspects peut conduire à des arrêts imprévus, des coûts élevés de réparation ou une dégradation des performances.

le robot industriel en tunisie

L’intégration d’un robot industriel requiert une approche méthodique, précise et holistique. Éviter ces cinq erreurs majeures garantit une automatisation efficace, sûre et pérenne, maximisant le retour sur investissement tout en assurant la sécurité et la satisfaction des opérateurs.